Целосна имплементација на подобрување на VSM за да се олесни длабинското посно производство

2025-09-29По сеопфатна обука за целиот персонал, оперативниот тим на Nidec KDS Elevator Motors го усвои VSM (Value Stream Mapping) како основна алатка за започнување подобрувања во производниот процес. „VSM“ или „Mapping Stream“ е дизајниран да го идентификува и намали отпадот во производството, помагајќи ни да воспоставиме начин на размислување заснован на рамка и јасни насоки за акција за последователни подобрувања.

Како што вели поговорката, „Долгото патување започнува со мали чекори, а огромна река потекнува од мали потоци“. По завршувањето на етапната обука за VSM, конечно започна практичната имплементација!

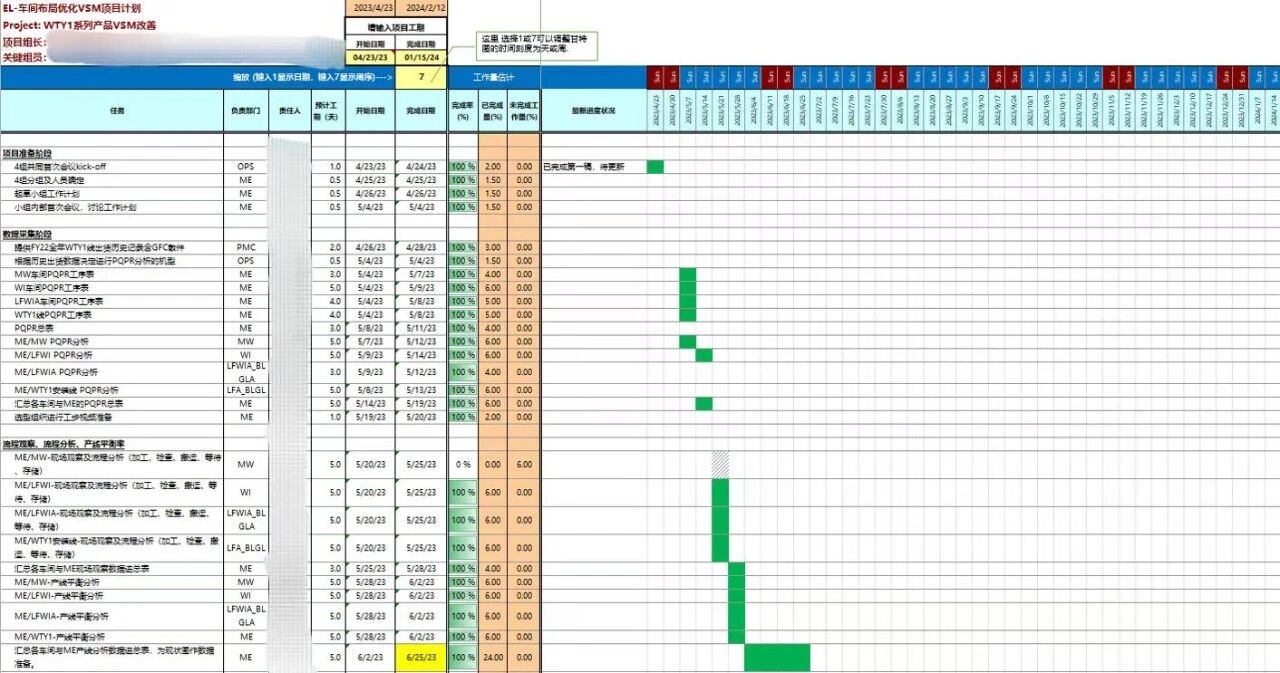

1. Планирање на проекти

Прво, имајќи го предвид долгиот циклус на промоција на проектот и целта за подобро прикажување на придобивките од подобрувањето, тимот беше поделен во 4 групи по семејство на производи, покривајќи ги сите постоечки серии на производи на KDS. Секоја проектна група избра типични производи во рамките на соодветното семејство на производи, спроведе длабинска анализа на целиот нивен процес и формулираше план за промоција на проектот.

2. VSM анализа

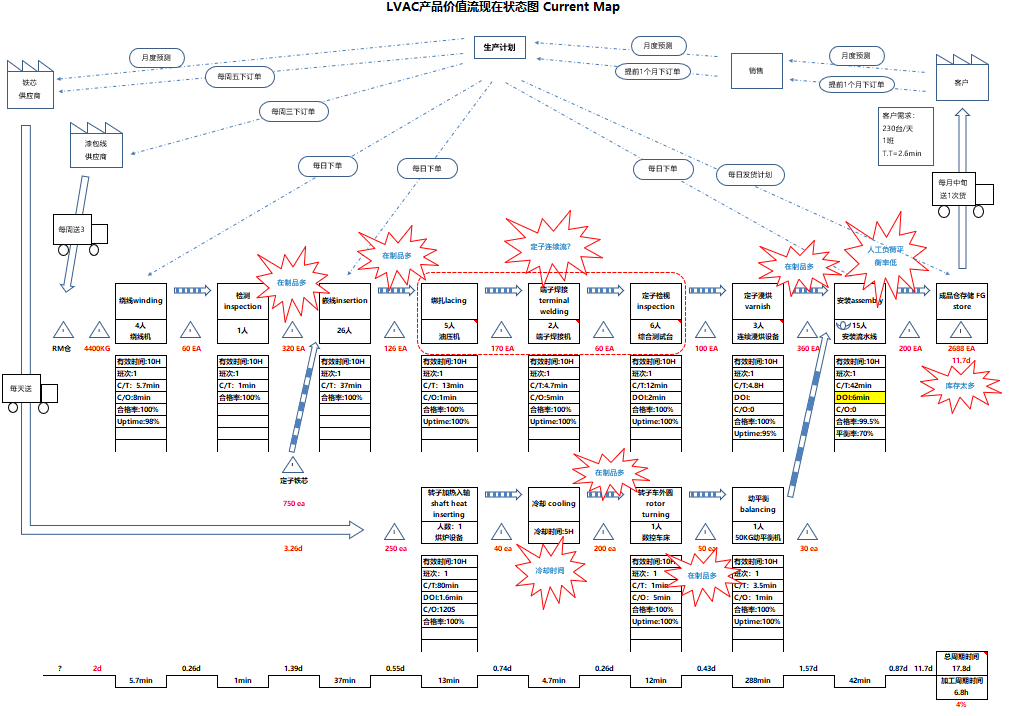

Беа формирани меѓусекторски тимови за подобрување и доделени улоги врз основа на клучните фокуси на мапирањето на протокот на вредности. Одделенијата за PMC (производство и контрола на материјали) и производство беа одговорни за собирање податоци за протокот на информации, додека одделот ME (Мануфактурно инженерство) се занимаваше со собирање податоци за протокот на материјали. Заедно, тие ја направија мапата на моменталната состојба Value Stream Map.

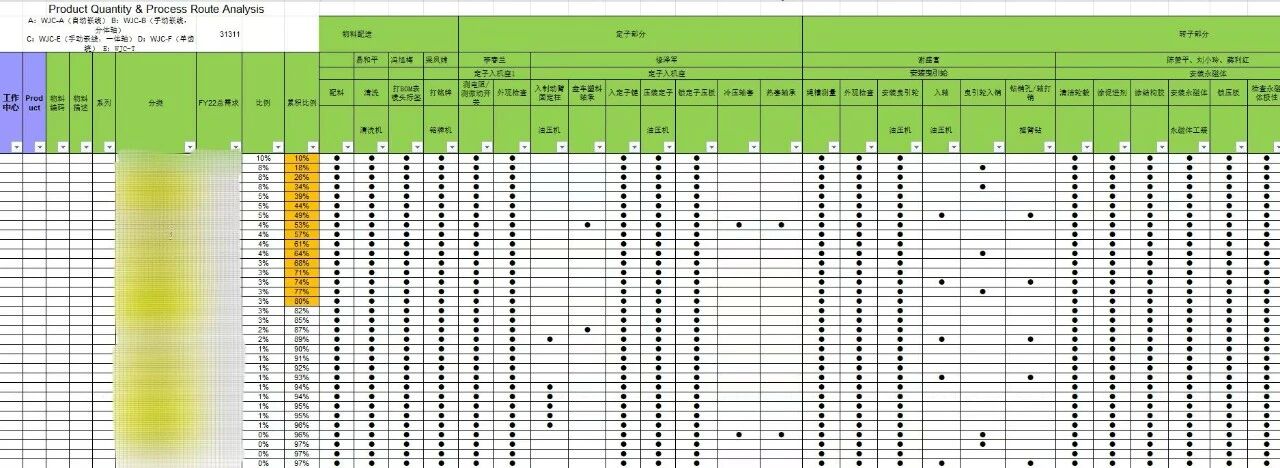

3. PQPR анализа

Преку анализа на PQPR (Product Quantity Process Routing), тимот ги идентификуваше разликите во процесот меѓу различните производи, ги класифицираше производите и рационално ги распореди производните линии за да ја подобри ефикасноста на производството.

4. Анализа на обемот на работа на вработените

Комбинирајќи ги мапите за проток на вредности и мапите на моменталната состојба на клучните анализирани модели на машини, како и шесте принципи на потоци на посно вредност (создавање проток, скратување на времето на испорака, намалување на отпадот, намалување на залихите, подобрување на искористеноста на персоналот и зголемување на искористеноста на просторот), тимот ги идентификуваше можностите за подобрување преку прелиминарна VSM анализа.

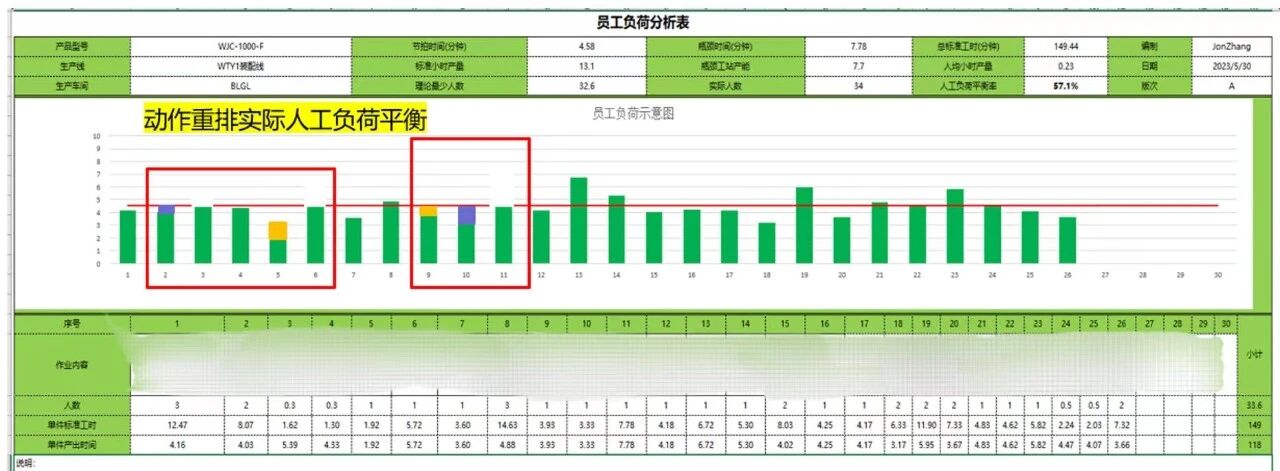

Стапката на оптоварување на вработените е основен елемент за подобрување на капацитетот. Поради неконзистентни времиња на циклуси помеѓу процесите, реалниот излез беше релативно низок. Искористувајќи го искуството акумулирано од претходните подобрувања во балансирањето на линиите, одделот ME го презеде водството во поттикнувачките иницијативи за зголемување на стапката на рамнотежа на обемот на работа на вработените во производната линија. Со примена на принципот ECRS (Елиминирање, Комбинирање, Преуредување, Поедноставување) за оптимизирање на процесите, стапката на рамнотежа на обемот на работа на вработените достигна над 82%.

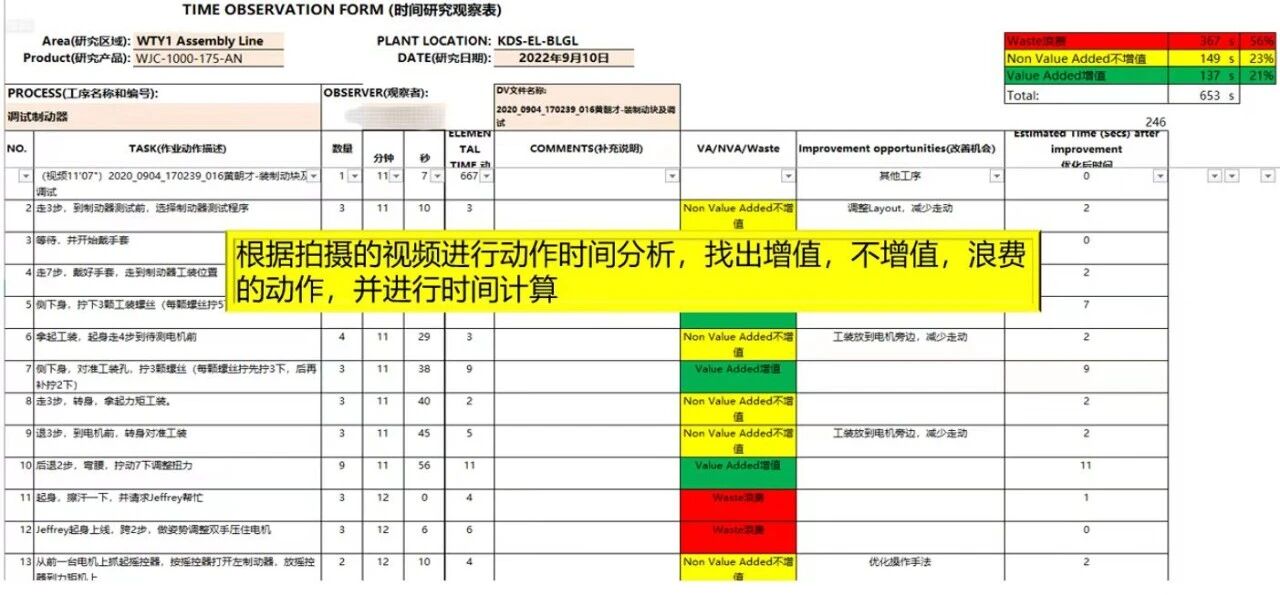

5. Анализа на време

Како најрана алатка за систематско подобрување воведена внатрешно, анализата на времето има акумулирано солидно искуство за подобрување. Исто така, одигра пионерска улога во севкупниот поттик за подобрување на VSM - служејќи и како продолжение на претходните подобрувања и како врска до последователните подобрувања специфични за проектот. Тимовите за подобрување доделија посветен персонал за снимање на операциите на вработените во секој процес во согласност со стандардните принципи на работното време. Членовите на тимот, па дури и вработените во првите редови, заеднички ги прегледуваа видеата постојано, ги разложуваа и анализираа работните движења и спроведоа колективно бреинсторминг за да ги идентификуваат можностите за подобрување и да предложат предлози, на крајот формулирајќи план за подобрување.

6. Мапирање на мапата за текови на вредности на иднината-држава и стремеж кон нејзина реализација

Врз основа на резултатите од анализата на тимовите и целите за подобрување, по потврдувањето на насоките и плановите за подобрување, беше изготвена соодветната карта на проток на вредности во иднина. Водени од планот за подобрување произлезен од временската анализа, тимот активно го промовираше и следеше спроведувањето на сите задачи за подобрување и го прегледуваше напредокот и резултатите за подобрување на неделните состаноци.

По спроведувањето на оваа серија акции за подобрување и оптимизирање на протокот на вредности, ефикасноста на работилницата се зголеми за 15%, а работното време се намали за 10%. Ќе продолжиме да ги следиме подобрувањата за дополнително да ја подобриме ефикасноста на работилницата.

Целта на подобрувањето на VSM е да се воспостави целокупен континуиран проток за производство на влечење, сеопфатно да се елиминира отпадот и да се минимизира во најголема мера. Ова не е еднократна активност - отпадот во фабриката е сеприсутен и нема крај на подобрувањето. Ќе ги сумираме увидите од секоја практика за подобрување, ќе се прошириме од конкретни точки до пошироката слика, ќе извлекуваме заклучоци еден од друг за да идентификуваме повеќе можности за подобрување и ќе користиме систематско учење како насоки за да ги разјасниме целите и да напредуваме. Потребно е од членовите на тимот да ја консолидираат основата, да соработуваат за подобрувања и постојано да ја подобруваат конкурентноста на компанијата, што на крајот ќе им помогне на клиентите да постигнат успех!

Вести Препораки

NIDEC Elevator Motors основа нова фабрика во Индија

2025-12-13

19. „Услужно патување низ десет илјади милји“ на NIDEC Elevator Motors срдечно започнува денес!

2025-12-13

Пробијте ги тесните грла за тестирање на индустријата со независно развиен FFT систем за анализа на бранови форми

2025-10-31

Nidec Elevator Motors: Одговарајќи на „промените“ на пазарот со „начинот“ на рамнотежа

2025-10-21

Работејќи заедно за да создадете нова иднина за интелигентен вертикален транспорт - изложба на лифт Куала Лумпур

2025-09-05