DMAIC - Олеснување на континуирано подобрување на квалитетот на обработените делови

2025-09-19Придржувајќи се до политиката за квалитет и филозофијата за управување на компанијата „Задоволувајте се себеси, задоволувајте клиенти, бидете искрени и доверливи и стремете се кон извонредност“, ние постојано им обезбедуваме на клиентите производи со повисока цена - ефективност и постабилен квалитет. Неодамна, во работилницата за обработка, се појави феномен каде клучните димензии или геометриските толеранции на некои клучни процеси се нестабилни по обработката и не ги исполнуваат барањата за контрола на 6 - Сигма. Менаџментот на компанијата придава големо значење на ова и ја промовираше работилницата за да формира работна група за подобрување на квалитетот на работилницата. Оваа работна група се состои од лидери од релевантни одделенија, релевантни инженери, лидери на тимови и вработени во производството од првата линија. Со користење на методот DMAIC од 6 - подобрување на Сигма, започна сеопфатна кампања за подобрување на квалитетот. Преку низа активности за подобрување, како што се истражување на позадината, собирање податоци, резиме на проблемот, анализа на причините и формулирање на краткорочни и долгорочни мерки за подобрување, работата за подобрување на квалитетот е целосно спроведена. Оваа активност за подобрување сеопфатно ја подобри практичната способност на менаџерите и вработените од основната основа за разбирање, примена и промовирање на алатките за подобрување на 6 - Сигма на паралелен начин. Тоа помага да се намалат варијациите и флуктуациите на карактеристиките на квалитетот на обработените делови, а со тоа да се подобри севкупниот производствен квалитет на моторите и да се помогне на клиентите да им се обезбедат производи со подобар квалитет.

Процесот на подобрување на DMAIC вклучува пет фази: дефинирање, мерење, анализа, подобрување и контрола. Овие пет фази претставуваат метод за подобрување на квалитетот на целосниот процес и секоја фаза се состои од неколку работни чекори. Следното е краток опис на подобрувањето на проблемот што коаксијалноста на предната и задната комора на лежиштето и истекот на крајната страна на склопот се нестабилни по склопувањето на машинската основа со двојна поддршка и склопот на комората за лежиште:

01 Дефинирај

Релевантните членови на тимот одржаа посебен состанок за подобрување на квалитетот и користеа бура на идеи за да ги дефинираат целите за подобрување на тимот:

• а) Проблем: Коаксијалноста на ситно обработената внатрешна дупка на лежиштето на склопот на машинската основа со двојна потпора е нестабилна. По склопувањето, тоа ќе предизвика истекот на комората за лежиште на целата основа на машината да ја надмине толеранцијата, што не ги исполнува барањата за цртање.

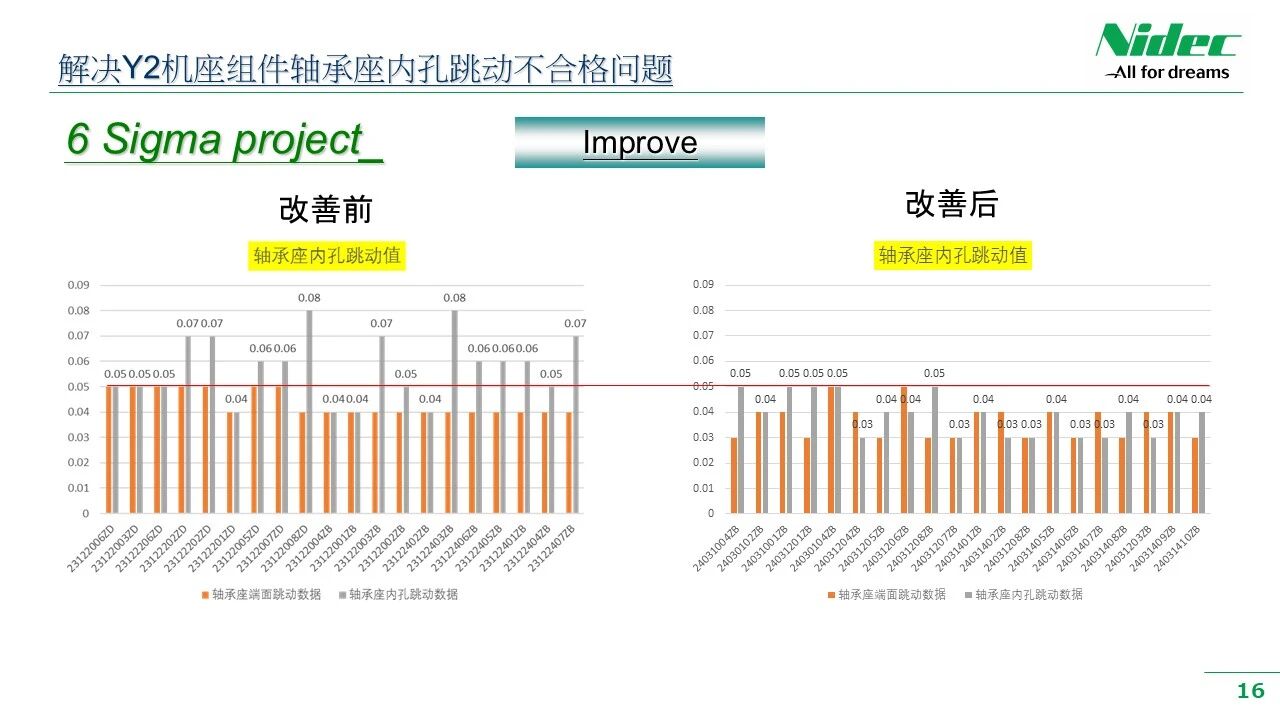

• б) Цел на подобрување: стапката на дефект е помала од 200 PPM, а истекувањето на комората на лежиштето е помало од 0,05 mm.

02 Мерка

Тимот за подобрување дизајнираше табела со параметри за квалитет - кои влијаат на процесот на обработка. Според оваа табела, операторите на соодветните процеси собрале податоци, вклучително и разградување на процесот и процесот, поставките на параметрите за сечење, поставките на клучните параметри на алатките и тела, поставките на силата за позиционирање и стегање и други сродни параметри. По завршувањето на собирањето на податоците, се користи радарска табела за да се направи објективна проценка на ефективноста на тековниот систем за мерење.

• а. Дефинирајте ги параметрите за евалуација

Користејќи го причинско-последичниот дијаграм на рибина коска за бура на идеи, наведете ја можната причина - факторите на влијание во 5M2E (Човек, машина, материјал, метод, мерење, животна средина, енергија) и собирајте изворни податоци во форма на листа. На пример, корелацијата помеѓу силата на стегање и деформацијата, корелацијата помеѓу брзината на машинскиот алат и поставките на параметрите за сечење и параметрите за точност на машинскиот алат.

• б. Собери податоци

Откако ќе ги потврдите клучните карактеристики за квалитет и клучните излезни променливи на процесот, дознајте ги клучните променливи за влез на процесот. Процесниот инженер ги води вработените да собираат податоци.

• в. Оценете ги измерените податоци

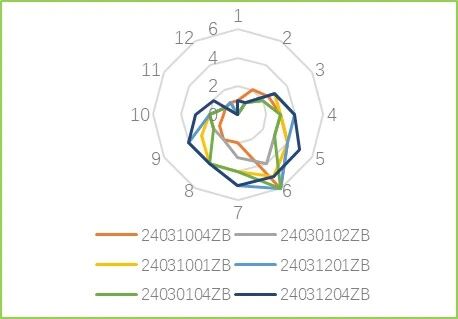

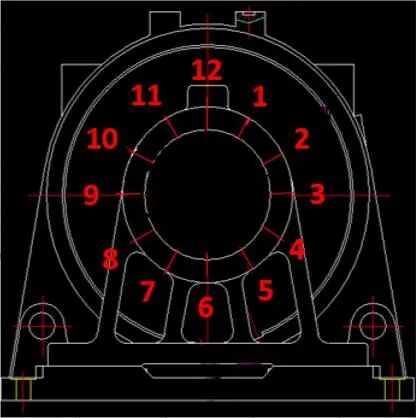

Врз основа на изворните податоци собрани од клучните променливи на процесот, пресметајте ги статистичките податоци како што се средната вредност, варијансата и стандардното отстапување. Нацртајте табела Парето, контролна табела X/R или радарска табела за понатамошна анализа. На пример, преку радарската табела со податоци, можеме да видиме дека истекот на внатрешната дупка на лежиштето на склопот на машинската основа е предизвикан од деформацијата на внатрешната дупка на лежиштето. Врз основа на овој заклучок, можеме да ги анализираме причините на насочен начин.

03 Анализирај

Тимот користи алатки за анализа како што се PFMEA (Режим на неуспех на процесот и анализа на ефекти) и дијаграми со рибини коски за да спроведе длабинска анализа на причините на собраните податоци и да ја пронајде основната причина. Ова вклучува идентификација на дистрибуцијата на податоци, трендови на промени, идентификување на оддалечени, анализа на односот помеѓу променливите на процесот и одредување на основните причини за потенцијалните проблеми. Со воспоставување на врската помеѓу проблемите и причините, тимот може да формира длабоко разбирање за природата на проблемот и да постави основа за формулирање ефективни решенија. На пример, преку анализа на радарската табела на податоците за истекот на внатрешната дупка на лежиштето, можеме да заклучиме дека причините за овој проблем го вклучуваат влијанието на ригидноста на обработката и центрифугалната сила на обработката на истекот. Според принципот DOE (Дизајн на експерименти), се дизајнира план за подобрување за да се потврди дали хипотезата за причината е валидна, а потоа се наоѓа основната причина.

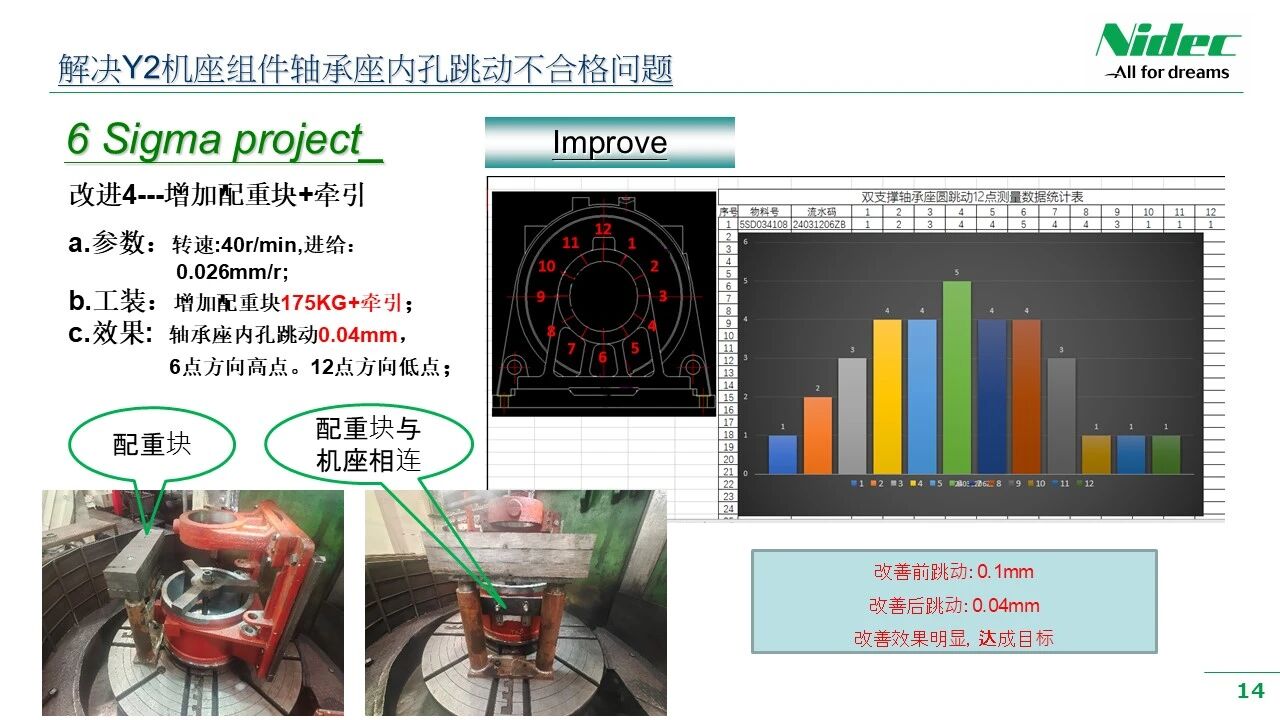

04 Подобрете

Врз основа на резултатите од анализата и верификацијата, тимот предлага и имплементира насочени решенија. Ова може да вклучува оптимизација на процесот, надградба на технологијата, подобрување на работата и други аспекти. Важно е тимот да ја потврди ефективноста на решенијата за да се осигура дека тие можат да ги дадат очекуваните резултати во реалното работење. Откако верификацијата ќе биде успешна, тимот ќе го ажурира описот на процесот и методите на работа за да се осигура дека новите решенија може да се стандардизираат и резултатите од подобрувањето да се промовираат во текот на процесот на обработка. На пример, при решавање на проблемот со истекот на склопот на машинската база од серијата Y2, нашиот тим предложи насочени решенија врз основа на резултатите анализирани во фазата на анализа. Овие решенија вклучуваат додавање точки за потпора во висната положба на лежиштето, додавање челични плочи на стапалата на основата на машината за да се зголеми цврстината и додавање противтегови спроти стапалата на основата на машината. Потоа, пробните проверки за обработка беа извршени еден по еден за да се потврди дека податоците од верификацијата на обработката ги исполнуваат очекуваните цели на тимот и конечно беше пронајдено ефикасно решение.

05 Контрола

Контролната фаза е последната врска на методот DMAIC и исто така е клучот за обезбедување одржливост на резултатите од подобрувањето. Во оваа фаза, тимот ќе формулира и имплементира контролен план, вклучувајќи следење на процесот, ненормално ракување и постојано подобрување. Со редовно следење на перформансите на процесот и прилагодување на стратегијата за контрола, тимот може да се осигура дека процесот е секогаш во контролирана состојба и да спречи повторување на проблемот.

Преку специфичната примена на алатката за подобрување Six Sigma DMAIC во повеќе тимови за подобрување на машинската работилница, подобрена е свесноста и практичната способност на сите вработени континуирано да ја користат оваа алатка за подобрување на квалитетот на процесот. Ја поттикна иновативноста и виталноста за подобрување на сите вработени во работилницата, ја промовираше обемната и длабинска примена на методот DMAIC во идните проекти за подобрување, значително ја подобри способноста на сите вработени во работилницата за обработка да анализираат и решаваат квалитетни абнормални проблеми и им овозможи на вработените да најдат забава во учењето, вежбањето и уживањето во процесот на подобрување.

Вести Препораки

NIDEC Elevator Motors основа нова фабрика во Индија

2025-12-13

19. „Услужно патување низ десет илјади милји“ на NIDEC Elevator Motors срдечно започнува денес!

2025-12-13

Пробијте ги тесните грла за тестирање на индустријата со независно развиен FFT систем за анализа на бранови форми

2025-10-31

Nidec Elevator Motors: Одговарајќи на „промените“ на пазарот со „начинот“ на рамнотежа

2025-10-21

Работејќи заедно за да создадете нова иднина за интелигентен вертикален транспорт - изложба на лифт Куала Лумпур

2025-09-05